PRÁCTICAS DE SOLDADURA

La soldadura tradicional es un arte. Se denomina soldadura al proceso de unir dos o más piezas por medio de otro metal que se aplica en estado de fusión; para que la soldadura pueda realizarse es fundamental que las piezas a unir se encuentren limpias. En las soldaduras de piezas pequeñas de metal se encuentran 3 clases de soldaduras:

- Fuerte o de latón

- De metales preciosos (plata y oro).

- Soldadura blanda.

La soldadura blanda es la que se utiliza con carácter general en radio, televisión y demás ramas de la electrónica. Para poder realizar la soldadura blanda, se requiere de un par de cosas imprescindibles como, por ejemplo, el soldador; y el estaño.

Al estaño (Sn) se le denomina material base, aunque en realidad el material utilizado es una mezcla de estaño y plomo con una mezcla de entre 50-70% de estaño y un 30-50% de plomo (Pb), generalmente en forma de barra o bien de hilo.

Para que la soldadura y los elementos a soldar queden unidos sólidamente, es necesario un medio que sirva de soporte entre ambas.

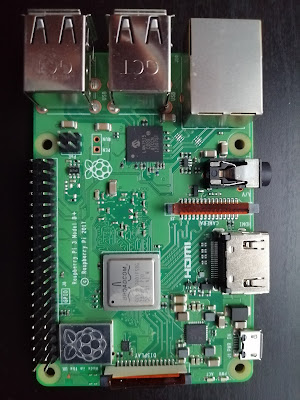

De esto se encarga la placa impresa.

Una placa tiene dos caras, por lo general. Esta placa se llama placa impresa, porque en ella se plasma el impreso del circuito eléctrico a realizar. En un lado de la placa (de fibra de vidrio), se insertan los componentes; en la otra cara se realizan las soldaduras y el atacado, ya que está cubierta de una capa de cobre, por lo general. Es en esta misma cara en donde, una vez dibujado el circuito eléctrico y protegido, de los agentes de ataque químico, o fotosensible, se quita el exceso de cobre (mediante distintas técnicas), para que queden las pistas protegidas dando lugar al circuito impreso. También es habitual encontrar en la misma cara de componentes, circuitos impresos con el fin de optimizar el dispositivo electrónico.

En esta entrada del blog tienes un ejemplo de atacado químico para la construcción de un circuito.

TRASTEANDO CON LA SOLDADURA.

Para soldar es necesario un poco de práctica, y tener limpio el soldador al inicio del soldado, por lo que es bueno limpiarlo al final de su uso. Los nuevos usuarios que empiezan con el soldador, suelen utilizar una pasta especial que ayuda a realizarse la soldadura y limpiar el soldador.

Existen muchos tipos de soldadores, pero los más utilizados son los de entre 30w y 100w. Los soldadores, una vez enchufados a la toma de corriente requieren de un tiempo para que coja la temperatura de funcionamiento y que suele rondar los 230 grados centígrados, pues el estaño suele fundir a partir de los 190 – 200 grados según la calidad del mismo.

Los soldadores no suelen ser caros de precio y hay de muchos tipos con distintas formas.

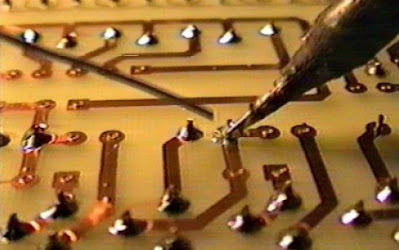

La punta del soldador se calienta a la temperatura de trabajo. Para saber si ha alcanzado la temperatura de trabajo ponemos un poco de estaño en la punta, y si se derrite, es que ya la ha alcanzado.

Ponemos el soldador en contacto, directamente, con el elemento a soldar y el estaño en el mismo elemento hasta que empiece a fundirse. Después soldar en consecuencia. Generalmente, y como he dicho antes, es bueno limpiar la punta del soldador antes de iniciar una soldadura. Para esto se procede a "estañar" la punta. Esta acción simplemente se realiza limpiando con papel de lija la punta o con una bayeta, para quitar la grasa de la quema anterior, y después al conectarlo a la red eléctrica, le ponemos estaño a la punta para que quede brillante y limpia.

NORMAS PARA UNA BUENA SOLDADURA.

De lo explicado anteriormente hasta aquí, se deduce que para soldar buenas conexiones de modo que queden sólidas y correctamente realizadas, es indispensable no olvidar algunas normas y requisitos como los siguientes:

- Las partes que van a soldarse tienen que estar, además de descubiertas, limpias de grasa, óxido y otras sustancias adheridas al cobre, como el barniz o el esmalte aislante. Lo mejor es pasarle una lija de paso fino hasta que presenten un aspecto brillante. Normalmente las pistas de cobre están protegidas con una película que facilita la soldadura. En caso que el cobre esté desnudo y oxidado, se lijará hasta que el cobre brille.

- Aún cuando supone un trabajo extra, es conveniente para una mejor obtención de las soldaduras, el estañado de los cables, terminales, etc. Una vez cortados los terminales a soldar a la medida adecuada, cubrir los puntos a soldar con una fina capa de estaño y supervisar el acabado de la soldadura.

- Hay que tratar bien las conexiones, para evitar que desprendan hilos que puedan producir cortocircuitos, mientras se realiza la soldadura o se muevan antes de que la soldadura se enfrié para evitar así soldaduras frías.

- Las conexiones deben ser lo más cortas posibles y bien estirado los cables, guardando la estética del orden y no de una maraña de cables e hilos.

- Hay que evitar poner el estaño directamente en la punta del soldador para la soldadura; El estaño utilizado tiene el alma de resina, la cual se carboniza en el soldador; si se aplica pasta de soldar, esta se aplicará en el punto donde ha de ir la soldadura. Se recomienda la pasta de soldar en circuitos difíciles (para soldar elementos que no aguantan bien el calor), y nunca en circuitos que deban trabajar con altas frecuencias.

- Para soldar apoyarás la punta del soldador con la unión, con el fin de que caliente bien la junta a soldar; después de unos instantes, y sin levantar el soldador, acercaremos el hilo de estaño para que se derrita sobre los terminales o hilos.

- Hay que evitar poner excesiva cantidad de estaño porque puede cortocircuitar una pista cercana a la que estás trabajando. Si has utilizado demasiado estaño, caliéntalo de nuevo y quítalo con un chupador o con otro instrumento cualquiera que te ayude a tal fin.

Comentarios

Publicar un comentario